|

|

马上注册,结交更多好友,享用更多功能,让你轻松玩转社区。

您需要 登录 才可以下载或查看,没有账号?免费注册用户名

×

一名德国生产总监用五年时间总结了中国工厂的151种浪费,转疯了!2015-08-01 [url=]中国认证认可[/url]

7 O0 D) } M! K3 @- Q( k9 e; {8 [/ {6 c爱德拉奔驰公司的一名生产总监,2008年至今为三家的中国企业提供服务,现在正在帮助中国企业推进工业4.0的技术,在过去的五年力,爱德拉记录了中国工厂存在的浪费竟然高达151种......

# x* h7 ?/ G1 n3 q7 C

) X9 X: D+ \& g$ `4 L8 v' w2 k5 [, @: |* A/ l

( g8 V B1 L( r0 Q0 J

& E% u& y% [/ k! C/ o

在爱德拉的管理笔记中我们发现密密麻麻但是很工整的笔记,并且爱德拉先生还将这151种浪费归纳为八类........

# ^. |% [7 Q' j/ p

$ I; R/ ~8 U, e. Q2 V一、时间的浪费:

1 j( p" p4 T' h. a5 d1、缺乏适当的计划,使人员在换规格时产生等待,或停工待料0 }: A l9 o" _2 f/ J5 H+ |+ |

2、班长未能彻底了解其所接受之命令与指示

1 E6 h; t% H3 p7 ^$ `1 S* r3、缺乏对全天工作内容的认识+ @2 f0 q: `5 i+ K

4、对班长的命令或指示不清楚

9 u5 n+ R% y" N5、未能确实督导工具、材料、小装置等应放置于一定之处所

! m7 S" W6 V; c- y6、不应加班的工作,造成加班

" u3 d1 P# |2 ~7、未检视每一工作是否供给合适的工具与装配

A9 K! b: N& t$ i" I8、放任员工故意逃避他们能作的工作) u* A+ e F/ o1 p% U

9、需要的人员不足+ x b4 L0 Z' L( B: i( r

10、保有太多冗员5 o' s# V# s$ L. r5 v

11、拙于填写报告及各种申请表格

; c) R8 A# B; t7 v12、纵容员工养成聊天、擅离工作岗位、浪费时间之坏习惯$ V- F1 F3 x8 V' z. R, |0 e! U

13、疏于查问与改正员工临时旷职及请假的原因- J. h- u* T& H( M# J; a+ X

14、未要求员工准时开始工作,松于监督

/ l* n+ y% {, e- u- q- t15、拖延决策0 m5 M) o# h( u5 y0 X

16、班长本身不必要的请假与迟到或不守时/ ]4 a$ B8 T, |6 ^) F" A, [

17、迟交报告0 T$ x2 P" E O

18、需要修理时未立即请查原因4 c. i* _3 U. k v6 {* h$ O- u' D

19、工作中不必要的谈话与查问( {$ _$ b0 C$ v0 f

20、班长不能适当的安排自己的工作与时间

: {% E1 k8 p) w4 n, j7 c $ F/ u6 `# _8 t i8 l: m $ F/ u6 `# _8 t i8 l: m

二、 创意的浪费:; H; q% I/ D) d9 A: H* o6 m- v3 u

1、未能倾听员工的建议$ w) \6 C( ^4 X1 V& w( k6 \

2、未能鼓励员工多提建议( l# N# i: {- _( f) B

3、在各种问题上不能广听部属的意见/ }9 m$ F/ N2 m

4、不能广泛的研讯本身工作与业务之有关方法

( B) c) l, \ K0 [8 O$ U) B5、未询问新进人员过去之工作经验,以获取有益的意见

' N7 B3 r- Q. I6、未充分向其它部门(如生技等)请教% Z8 ?' @: l! q7 E0 M. |* q) |

7、未考虑或指定适当人员处理所有有用的提案: P1 ^3 }& u" ^8 D5 a2 b

8、未能从会议中获取有益的意见

9 ]) G: u8 Q% O7 h# b; @9 |0 A! l1 _9、管理机能不好) K, {' `& a- f( ]; s

4 Z' u: @4 m. m6 H

三、 材料与供应品的浪费' B7 f; R2 t4 Z, \2 `) P! p* ]% z

1、督导不良,造成材料的浪费

. T5 t% j9 G% t2、对新人指导不够' {1 ^ D% F, W& g, P0 F

3、指派新工作时未充分指导

( j6 s3 ^& ~& g. l- A" z4、蓝图或草图破损、难懂、看错、标准未及时更正、或自作主张( X& c7 }+ ?9 y1 \

5、机械故障或未调整好/ g% S3 G V: A/ Z

6、未对每一工序检查材料使用情形(标准与差异分析)5 x% i s- f2 ?7 ~; J% z

* 未让部属了解材料或供应品的价值

1 R `: g8 z0 Y3 p* 命令与指示不清6 } a4 f- ~) g

* 纵容不良的物料搬运

7 [& Y+ _5 i0 [ r! p* 未注意部属的眼力与健康,造成不良品; a( ]- }% s1 R: P4 L, V

* 缺乏纪律,纵容粗心或不当的工作 ~1 v! z! x1 t0 y: E& t& z+ U+ V" ?

* 容许部属用不适当的材料,如太好或太差

# X1 ], a5 ?/ {: z& j5 J7 U* 未能追踪不良工作起自何人,以致不能纠正

A9 [% u- m9 \4 g) r4 X* 不能适才适用,特别是新人

; M9 a7 C+ ]8 D2 S# T' I3 x( x* 请领太多材料,多余却未办退料

' \8 U) u& A9 s. U/ t* 未请领正确的材料,用错材料

& P. D. w, t0 ?1 V9 F) h* G* 未检查材料是否排列整齐,正确放置

& q# B/ `7 o8 d$ B, l9 u2 W* 未能检查蒸气、水、气体、电和压缩空气等管路电线之裂开破损

) Z" U ?3 d- n* K" I: p* 纵容部属私事使用油、压缩空气、小工具、化学药品等2 G' z: A4 M: c3 P

* 让不良材料当良品流入制程

6 K6 B5 ], F# j. w. g# k7 u* 缺乏有效系统防止材料外流、避免损失或被偷

4 e' M& `; e5 H5 b6 l+ U* 可再用的材料当废料处理

+ R/ Z6 K! w5 `% `' d7 R* 纵容浪费或滥用以下供应品:扫把、文具、油布、灯泡、水管等

: ^ W% ]6 |+ r* F* 产生不良未立即停止生产, \5 n- c8 y3 o- f

! F% U5 ]) u- _四、 机器与设备的浪费9 T6 [: @& W, f2 K

0 n& K6 [2 N8 F

1、缺乏工作计划,使所有可用的机器未获得充分且适合的利用: I' k4 X& r9 N; p

2、疏于检查机器,使其保持良好状态及避免故障# I& A( L2 A: J

3、班长缺乏正确使用机器的知识,不了解各种机器的能力

' G3 r: n/ X6 s) a1 y3 q5 G4、未定期检查—绳、皮带、链条、输送带、润滑系统等

3 v5 c& @4 s/ v r5、杀鸡用牛刀,小工作用大机械

/ @) w+ q+ W1 Z/ |" {# t6、在保养、修理、油漆工作上缺乏与保养部门协调

6 C& ^. S0 e0 s$ Q& h1 t7、闲置机器未加保养,任受潮湿、脏物、灰尘、锈等侵蚀

R+ m( g7 I" @3 w9 C# F- H8、缺乏定期清洁,机器不洁; \& v; R& k0 _6 h1 ^3 Z4 n$ i8 }- u" o

9、所有转动零件未检查是否有适当的润滑, D! r( y! h- N( `4 r$ v! q/ \# x

10、应修理之处未立即办理) X1 ]) r* x. i8 {0 h: `- B

11、机器没有适当的操作说明书- C1 P* c, w& K$ Q/ E

12、缺乏良好纪律以避免机器设备的滥用/ d) A$ k* ]( S* r1 y

13、纵容部属用「不当方法」修理机器. M6 e+ @1 w4 j) ?$ `. k! d

14、领班不知机器与设备的最新型式

. Y1 z0 Q/ J2 G8 V+ v6 k15、未促使部属注意机器的价值与情况4 q5 r/ R3 e Z0 U* C2 S# P( Q) Y5 O

16、滥用小机器作笨重工作# q, c! n& i2 _* _1 a% [9 _

17、该报废的机器仍加以修理,比买新机花了更多的费用- c& U, T' \! p, T6 l* @/ T" l

18、可修理的机器却报废1 r1 G& W F7 S8 @9 D

19、没有效率管理之数据(机械效率)

% U; r1 q9 w$ L# Q3 ?- h 4 P8 ]7 f& E4 t3 y1 S/ C) ] 4 P8 ]7 f& E4 t3 y1 S/ C) ]

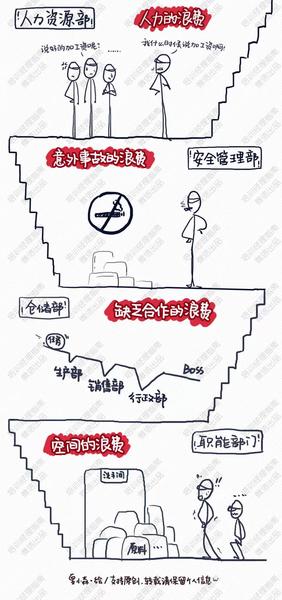

4 a; x# C- y. [, P五、 人力的浪费

. ?9 t0 e7 k1 I- n$ z) n# [* M1、由于下列原因,无法控制有能力部属之人事变动5 P( l0 X: X5 ?1 C

* 未评估员工变动之直接与间接成本) }2 d0 ?( Z' ~& I3 M, S- U. b

* “管”得太多,聪明的领导却太少

( {8 W! K5 g5 x0 l, y( U* 对纪律要求「太严」或「太松」

8 B# H+ `5 I9 S& V# L9 D* 能做到的「承诺」,却未遵守

5 o) o$ z" u/ B' I& M* 许下不能作到的「承诺」,如加薪或升迁7 h! Z9 S- S' W3 {

* 无充分理由而解雇人,不应使用解雇作为一种处罚

! p1 @; h, a, t$ A4 ?8 A* 强留部属在他极端不喜欢的工作上$ h/ ?, l3 k, Y

* 对待部属不公正

& t! e& K1 R \" s* 部属争吵时,偏袒一方

' J7 Z8 `1 z; B1 N# b$ A* 对一个部属批语其它的部属(指桑骂槐)6 x# N+ j/ _/ f

* 未能查出自愿离职部属之理由8 V1 N$ @: U. ^, e2 u6 \$ O9 Z

* 不能向部属正确说明公司的目标与政策

; y9 c& Y+ J. R: K; d) `4 y* 在员工调薪上,班长未参与

( d: u% \& a4 B4 s/ H9 a8 F* 班长的权威不好

4 {' e/ ~/ k: B0 u; W* b& f7 e; H; z3 _7 k, D, k$ B; b

2. 不能使新进人员充分发挥其生产力

; \, c- ?+ m, K4 D K/ l6 Y" g j7 }+ n8 e

* 没有以亲切、帮助的态度接纳新员工

, d/ j5 y0 C$ B4 B" O* 对新进人员没给予安全的工作指导! h1 r/ y q, ~( f4 y- |- V# J

* 未让新进人员了解全天的工作及其它内容

& G6 t. [+ k2 g0 R* 没有选择够格的人配合工作

* o, {8 H2 E4 g% |4 t9 l" Z( v, \ z* 对学习速度慢的人没有耐心

5 }4 C- a1 A9 Z0 ]- D* 未促使其它部属对新人表示友善、帮助的态度

% O, u' v ~: c* 未尽可能的接近新人

' G$ N9 }! R+ e' J+ V1 E( B$ Q* 没有告知新人,工厂生活情况与规划,如安全、发薪日期、厕所、饮用水、浴室等

' M2 |9 O1 `3 c i* 未安排完整的训练计划3 K' v: x4 j9 y. P

; u# b/ J" g! p' I/ a& O3 c% d$ b' v3. 未使部属尽其所能7 x7 \+ H$ E* x2 O6 [$ N v7 g* z

* 未指导部属如何做好工作

6 B$ R, z) j: `, h" G& u$ m5 J H) M1 V* 未尽可能的说明工作,使其发生兴趣

4 E$ G( {% G% l* 未对部属的进步与个人生活表示关心9 @3 w& o7 Y3 B1 e' @3 U

* 没有容纳部属错误的雅量

% ?. O3 ]/ }8 L3 H! |9 h- s# a* 未注意部属的力量与个性,适当的指派工作

) C1 n; ?$ x, t7 N0 u1 g* 未研究部属个人的不同,以发挥他最大的潜力1 F+ {8 \$ w0 u5 U7 d. c

* 纵容部属派系存在或组成小圈圈4 A" @5 @, `! d, |2 E/ q# C# R# o

* 评价一个人只重资格、种族、宗教、关系、地域等* R# G" j$ v2 ~3 {# G6 |; b4 N: S+ x

* 明知某人的心理或生理不适当,却未加调动

2 z& w3 c, K5 {* 生病的部属仍让他工作

- I% f' {2 n) p2 {$ X5 s" W* 未给予需要的协助$ M4 I* u$ `2 @

* 当可能且适当的时间,却未给予升迁

: _9 ]7 x6 G2 _* 未考虑影响薪资与工作条件的问题

0 b; I7 V0 ?2 x" [# |. X3 ^* 未训练一个侯补者5 W3 K7 T4 d: h( m1 i3 d

4. 欠缺对标准工时教导之概念

- Z6 R, g3 F% {5. 欠人员效率管理之数据

0 |; w9 `9 l5 U+ b" B

4 c& a' A) e3 I2 G$ n( y |六、 意外事故的浪费

; J6 D% k* S" ]* g( A, {- G1、未认识到预防意外事故是工作的一部份

" k* N: {9 k3 f8 ^* s, c' b2、未对全体部属彻底说明安全事务6 I' m0 Y7 Q5 o4 x1 S2 f

3、未给机器装上安全防护,并使确保有效6 t8 s* H" q( d/ y' k

4、纵容在工作场所滥用安全防护- \8 l' c* _1 e- e

5、未在适当处所标上危险记号,并保持干凈与易读

; i+ m) r" B5 p( a6、未彻底了解意外事故的间接成本" d( Q! T. _' g, s' ]

7、物料放置不善' O9 P! h' K& w% j

8、不了解构成意外危险的成因. b+ A" V% ]" U8 h

9、未保存事故记录,并未加分析与应用- F( m; s+ v+ J/ C. T# g, J) }$ X

10、未建立良好的安全范例

; }4 y% }) B2 T2 p1 L- {11、没有定期与切实的检查安全

: U! G+ n* @* ]12、未能持久地执行安全规则

: o" H3 W4 A g7 I13、工作人员缺乏必要的安全装配:如手套、安全带、电焊护面等

$ b. _" w% ^8 E' Y14、管理人员未认清其安全责任与事故责任+ l M: d/ V0 b' t0 U+ m

15、不能激发与保持部属的安全意识以防止事故3 E7 Q/ P$ r: z% X+ d2 [3 R

16、未与政府或保险公司之安全检查员配合' J2 U$ @: j- M

# ~7 U) `& E; K$ B1 ~! Y

七、 缺乏合作的浪费

$ K: O& k2 f! _* C3 T+ K! M1、未与其它管理人员或部门合作1 B Q) r7 V! I/ K7 X/ s) q

2、未确实了解公司政策并向部属解释8 A8 m+ d+ h4 v8 l! g7 N5 f

3、不能聪明地处理谣言$ w9 d; F% X1 t) M

4、推诿责任给其它班长、部属或主管

) u, C- G$ x: J- \0 R. u2 ]- m5、未适当地将部属的意见反应给主管

0 ?& M8 J+ J# X4 \3 W/ [3 J0 e6、纵容不满的员工煽动反抗公司的作法. T4 @7 Q% y7 k- g4 `

7、管理人员未能给予那些尚不普及的公司规章予以全力支持

7 Q: T& m6 Y! e# K+ z4 Z8、未能鼓舞部属间的友爱与合作的气氛8 k b' M z$ T( L' k

9、管理人员在本部门内轻率地批评公司政策与私人

4 K+ q; v5 h' i" i9 r* ?10、在公司之教育活动上未与管理阶层诚心全力合作,包括学徒训练、公布栏、员工通讯、提案制度等

' _5 \% p. H3 X" d. h: z

7 w4 u6 n8 F4 q7 |: |0 M八、 空间的浪费整理整顿 @/ d7 ?8 @/ K g$ A g, L

1、材料之不适当排放与储存

2 B! c3 j: y' u- x! A2 I& _9 l- r2、未充分注意材料在工厂中的途程计划( R3 G7 b" c8 P/ C, h6 f9 T9 W

3、机械与其它永久性设备之错误安置7 A V# J! f$ U7 f& A% s: H

4、纵容部属丢置手工具、梯子、手推车等在过道上,不能保持走道清洁者

4 ~4 D) O' D$ {5、废料未报废& H7 A0 F- l" P

6、橱柜、油筒、材料供应处等放置于不便之处! O0 a% b; Y; `) B7 w0 P6 r% t) t

7、纵容不用的机器与设备占据重要的空间4 S3 W) i- O( }8 q5 z2 s n

8、由于未及时修理楼板、屋顶等以致需要的空间未加利用$ f; u, }8 J6 e# L4 D, c m, ]

9、照明不足,形成黑点,死角/ d' p% c5 R3 ^! l- @

10、单位内布置不良,不能保持条理

+ A: w- n9 V& h7 b, P8 O11、工作场所放不需要的物料,仓库与工场不分

2 W: w. x- I- d' d: p( m4 f12、未重视事物整顿的重要' x9 B/ D: V) H8 t s1 X# p$ b- y. @

13、未培养及督导物品用完要归、定位

% c9 Y/ T! _& h7 L) J( X14、未彻底执行定期(每日、每周、每月)清理项目,以永久保持

5 G" ?7 N$ b- v6 C3 u# C

; R7 v6 ~& Y7 n/ J: g" c/ P v; s来源:培训经理指南

~, Z( n l+ Q5 W1 a7 [ |

|